魔法のインキ?

弊社サイトの製品・サービス「本機校正 小・中ロット印刷」で強調しています「繰り返し精度の追及」について、うちの社員でもその仕組みや苦労を完璧に理解している者は少ないと思います。今回はアート・スキャナ・サービスがどのようにして安定した印刷物を実現しているのか、できるだけ詳しくご紹介したいと思います。

HPの「本機校正 小・中ロット印刷」には、濃度やドットゲインにしても、出荷基準がかなり厳しい範囲で運用されていることがわかります。

本機校正だけでなく本刷りにおいても、最低100枚に一度はサンプリング(抜き取り)し測色・フィードバックしています。

これが実際にオペレーションしている画面です。

ベタ濃度やドットゲインが基準値から外れると、緑の棒グラフが黄色→赤色と警告表示され、インキキーにフィードバックされます。

印刷機を導入当初、24時間365日印刷現場の温度・湿度を一定に保ち、印刷機はローラー温調システムや湿し水冷却循環装置によってユニット内部の環境も一定に保てば、印刷の条件はある程度一定に保てると安易に考えていました。

しかし実際は想像以上に変動が激しかったのです。印刷条件は問題なく着肉も良好なのに、最も見た目に影響するドットゲインが、とにかく大きく変化することでかなり苦労しました。休み明けの朝一と夕方や本刷り後の差は特に大きく、本機校正刷りと本刷りのドットゲインが合わないことは度々起こったのです。

その原因はインキの“乳化”によるもので、いくら給水送りを絞ったとしても、やはりダラダラと乳化は促進されてしまうようです。

当初はノンアルコールで頑張っていましたが、水をもっと絞りたかったので、脱法IPA!?

なんて言ったら光陽化学さんに怒られてしまうと思いますが(;´∀`)

IPA代替アルコールの添加液AG-U2を追加することにしました。これである程度は抑制されましたが、やはりダラダラと乳化していくのはどうにもなりませんでした。

そこでインキメーカーのDICさんに下記条件を充たすインキがないか相談してみました。

- P1の刷り出し15枚目で適性乳化に達し、その後刷り続けても過乳化しない

- 4色CMYK全て同じ版をセットし印刷しても、4色全て同じドットゲインである

- 印刷適性(刷りやすさ、トラッピングや着肉など)や乾燥性を損なわない

- 標準インキと全く同じ顔料で同じ色・光沢・質感に仕上がる

こんな夢のような魔法のインキがほしいと無理なお願いをしたんです。

その回答は・・・・

当然そんなインキは存在せず(´ε`;)

標準インキをベースに魔法の汁(助剤・添加剤)を入れた特練インキを作るしか、方法がないことを告げられました。

早速特練インキを作ってもらうことに・・・

ベースとなったインキは、DICさんで最も標準的なインキ「スペースカラー フュージョンG」です。当時は確か「Values-G」という名称でした。

試作品NCP-ASからスタートし、印刷適正を維持しつつインキのタック、流動性、乾燥性、皮膜特性などのバランスを考慮し微調整しながら何十回も改良を行い、NCP-AS2そしてNCP-AS3へと進化し、先程の4つの条件を充たすインキがついに完成しました!!

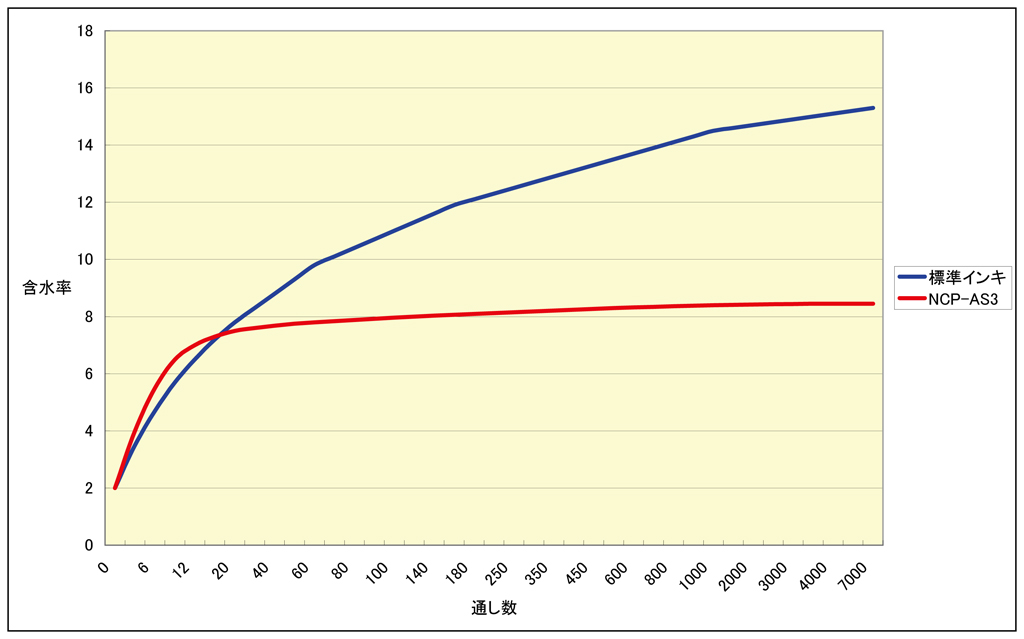

このインキの最大の特徴は、ドットゲインと密接な関係にある「含水率」の特性にあります。

標準インキとNCP-AS3特練インキの特性を、下記のグラフでイメージして下さい。

あくまでもイメージです。正確な乳化率(含水率)の数値はうろ覚えでかなりいい加減です。

しかしこのインキにも弱点やデメリットもあります。

まず流行のH-UVやLED-UVインキ並みに高額であることです。

次に水幅が狭く、給水送り量を誤ると直ぐに素抜けや汚れが発生します。

以前同業のある印刷会社の社長さんに、このインキを紹介し試しに印刷してもらいましたが、やはり水幅がシビアで扱い難いとの厳しい評価でした。

この魔法のインキ「NCP-AS3」のおかげで、いつ印刷しても、また本機校正や本刷りなど通し数が異なっても、安定したドットゲインを維持することが可能になりました。

1日2回インキツボの掃除を実施していますから、バックトラップや乳化でクタクタになった劣化インキとは無縁の環境です。ローラーやブランケットの交換直後はCTPのドットゲインカーブを微調整する必要がありますが、通常はほとんど同一カーブで版を出力しています。

3.11東日本大震災以降、印刷用紙の特性が微妙に変化し、コストダウンなのか気が付かない程度に少しずつ改悪しているような気もします。それもあって弊社でも着肉や乾燥性、耐摩擦性の向上など更なる改善を求め、今でもインキの小さな改良は続いています。

印刷は製版以上に変動要因が多く、品質を一定に保つのがとても難しいと思いますが、今後も設備や資材の維持管理に努め、より安定した高品質な製品を提供していきます。